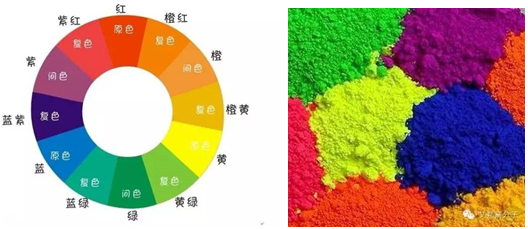

Cuando la luz actúa sobre productos de plástico, parte de la luz se refleja desde la superficie del producto para producir brillo y la otra parte de la luz se refracta y se transmite al interior del plástico.Cuando se encuentran partículas de pigmento, se vuelven a producir reflexión, refracción y transmisión, y el color que se muestra son las partículas de pigmento.El color reflejado.

Los métodos de coloración de plástico comúnmente utilizados son: coloración seca, coloración en pasta colorante (pasta de color), coloración en masterbatch de color.

1. Coloración seca

El método de mezclar y colorear directamente con tóner (pigmentos o tintes) agregando la cantidad adecuada de aditivos en polvo y materias primas plásticas se llama coloración seca.

Las ventajas de la coloración seca son una buena dispersabilidad y un bajo coste.Se puede especificar arbitrariamente según las necesidades y la preparación es muy conveniente.Ahorra el consumo de mano de obra y recursos materiales en el procesamiento de colorantes como masterbatches de color y pastas de color, por lo que el costo es bajo y los compradores y vendedores no necesitan usarlo.Está limitado por la cantidad;la desventaja es que el pigmento generará polvo y provocará contaminación durante el transporte, almacenamiento, pesaje y mezcla, lo que afectará el entorno de trabajo y la salud de los operadores.

2. Colorante en pasta (pasta de color)

En el método de coloración en pasta, el colorante generalmente se mezcla con un auxiliar colorante líquido (plastificante o resina) y se muele hasta obtener una pasta, y luego se mezcla uniformemente con plástico, como pasta de color para esmalte, pintura, etc.

La ventaja de la coloración con colorante pastoso (pasta de color) es que el efecto de dispersión es bueno y no se formará contaminación por polvo;la desventaja es que la cantidad de colorante no es fácil de calcular y el costo es elevado.

3. Coloración de masterbatch

Al preparar masterbatches de color, los pigmentos de color calificados generalmente se preparan primero y luego los pigmentos se mezclan con el soporte del masterbatch de color de acuerdo con la proporción de la fórmula.Las moléculas se combinan completamente y luego se convierten en partículas de tamaño similar a las partículas de resina, que luego se utilizan en equipos de moldeo para fabricar productos plásticos.Cuando se usa, solo es necesario agregar una pequeña proporción (1% ~ 4%) a la resina coloreada para lograr el propósito de colorear.

En comparación con la coloración seca, la coloración masterbatch tiene las siguientes ventajas obvias: mejora la contaminación ambiental causada por el tóner volador, fácil cambio de color durante el uso, sin limpieza especial de la tolva del extrusor y fórmula estable. Tiene un gran rendimiento y puede garantizar que el color de los dos lotes de masterbatches de color de la misma marca se mantienen relativamente estables.La desventaja de la coloración masterbatch es que el costo de la coloración es alto y la cantidad de preparación no es flexible.Además, los tóneres nacarados, los polvos fluorescentes, los polvos luminosos y otros tóneres se convierten en masterbatches de color y luego se utilizan para colorear plásticos.En comparación con la mezcla directa de plásticos para colorear, el efecto (como el brillo, etc.) se debilita en aproximadamente un 10% y los productos de moldeo por inyección también son propensos a formar líneas de flujo.Rayas y costuras.

referencias

[1] Zhong Shuheng.Composición de colores.Beijing: Editorial de Arte de China, 1994.

[2] Song Zhuoyi et al.Materias primas y aditivos plásticos.Beijing: Editorial de literatura científica y tecnológica, 2006. [3] Wu Lifeng et al.Manual de usuario de masterbatch.Beijing: Chemical Industry Press, 2011.

[4] Yu Wenjie y otros.Aditivos plásticos y tecnología de diseño de formulaciones.3ra edición.Beijing: Chemical Industry Press, 2010. [5] Wu Lifeng.Diseño de formulación de colorantes plásticos.2da Edición.Beijing: Prensa de la industria química, 2009

Hora de publicación: 09-abr-2022